叶片涂层测厚

电力市场的竞争,要求对电力生产的基础部分进行优化,如运行的连续性和可靠性,同时也为了开拓市场机会,防止由于主要时间断电造成的潜在的严重的利益惩罚。在组合的周期单元里,被迫或周期性的断电的根本原因都可以追溯到燃气涡轮的热区部件,特别是由于受恶劣环境影响导致的叶片/风扇的退化。

保护这些部件不受高温氧化和腐蚀影响主要依靠高效的涂层。涂层不可避免的由于服役而退化被认为是决定叶片更新周期的主要因素。因此,对涂层出厂的质量控制被认为是初步保护测量,来防止昂贵的涡轮各级过早失效。另一方面,对在役的涂层的状态评估可以对部件的寿命周期进行优化(提高经济性),也可以早期识别不可预测的问题以便即时做出反应。

F-SECT 系统就是采用频率扫描涡流技术,对新叶片进行质量控制和验收实验,对在役的叶片进行状态评估的设备。

F-SECT 工作原理

F-SECT 系统被开发用于对现代燃气涡轮中燃气经过的热部件上的新的或在役的高温涂层进行无损状态评估。F-SECT 可以提供以下涂层参数的定量数据:

- 金属涂层厚度(在热障涂层TBC 中的粘结层)

- 有效β(Beta)厚度,经过一段时间运行后,还包含有β相(Ni,Al),具有保护性的涂层厚度,因为涂层中含有铝才能够承受高温氧化

- 陶瓷层厚度

- 叶片叶形厚度

系统参数:

- 频率范围: 0.1 – 30MHz

- 频率扫描速度: 8 freq./sec

- FLEX MEDIUM 10mm 直径传感线圈,手持式探头,通过真空泵驱动的吸气装置吸附在被测物表面

- LLEX MINI 4mm 直径传感线圈,此探头不需要使用真空泵

注:也可以根据用户要求定制传感器,如检测叶片进气沿或叶形到叶根拐角位置的探头。

检测实例

新的或修理后的部件质量验收测试

- 叶片上的粘结层或陶瓷层厚度测量

- 检测金属涂层的结构异常,即非紧密涂层的外层(过喷涂)或由于存在氧化/抛光残余导致的粘结层至基底金属界面的不足,或脱层(经常位于叶形到根部边缘)。

在役涂层的状态评估

- 估计在役叶片的残余保护涂层厚度(EBT,有效β层厚度)和陶瓷层厚度用于定位临界区域,建立涂层退化的数据库,用于优化维护工作

测量叶形厚度

- 测量厚度范围在 0.3-3mm 的叶片厚度,即使叶片上有TBC 热障涂层

F-SECT涂层厚度检测系统 - 工作原理

F-SECT 系统被开发用于对现代燃气涡轮中燃气经过的热部件上的新的或在役的高温涂层进行无损状态评估。F-SECT 可以提供以下涂层参数的定量数据:

- 金属涂层厚度(在热障涂层TBC 中的粘结层)

- 有效β(Beta)厚度,经过一段时间运行后,还包含有β相(Ni,Al),具有保护性的涂层厚度,因为涂层中含有铝才能够承受高温氧化

- 陶瓷层厚度

- 叶片叶形厚度

系统采用频率扫描涡流技术,根据不同层的微小的电导率和磁导率差异定性多层检测材料(涂层和基底)。基于电磁波和分层的电导材料之间的交互模型,系统采集的数据通过专用的软件进行分析,同时得到每层的厚度和电导率。

这种基于模型的方法,可以实现无需标定的新涂层厚度测量,从而对新的或修理过的叶片进行质量控制和验收实验。

在役的涂层状态评估需要通过实验知道特定涂层-基底体系的β铝损耗和电导率之间的关系,此实验可以很容易地通过对比F-SECT 数据和一小块叶片的显微图像分析结果完成。

到现在为止,此系统已经用于对新叶片或在役叶片的工厂检测,也用于对安装在转子上的叶片进行现场检测(涡轮的机匣需要去掉)。

此系统也可以与机器人系统集成在一起实现部件的大批次自动检测。

F-SECT涂层厚度检测系统 - 检测实例

新的或修理后的部件质量验收测试

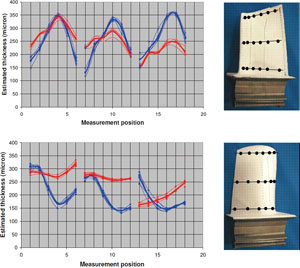

- 叶片上的粘结层或陶瓷层厚度测量(图1)

图1 5个叶片样品,估计的粘结层厚度(蓝色曲线)和陶瓷层厚度(红色曲线),用于修理后的验收测试

- 检测金属涂层的结构异常,即非紧密涂层的外层(过喷涂)或由于存在氧化/抛光残余导致的粘结层至基底金属界面的不足,或脱层(经常位于叶形到根部边缘)。

在役涂层的状态评估

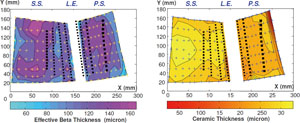

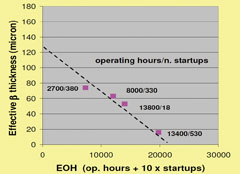

- 估计在役叶片的残余保护涂层厚度(EBT,有效β层厚度)和陶瓷层厚度(图2,3)用于定位临界区域,建立涂层退化的数据库,用于优化维护工作(图4)

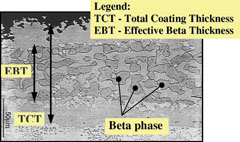

图2 在役涂层EBT(有效β层厚度)的定义

图3 24000 运行小时后Sicoat2231 的 EBT 和陶瓷层厚度的分布图

图4 相对运行小时数(EOH),1 级叶片叶形的最临界区域的粘结层(有效β层厚度)的退化率趋势分析。F-SECT 数据来自同一类型的不同发动机,综合考虑了运行条件为不同的操作小时数/启动次数组合。涂层全部损耗对应β层相当厚度=0,根据此退化率,可以估计该涂层的寿命周期为接近 24,000 小时(EOH)

测量叶形厚度

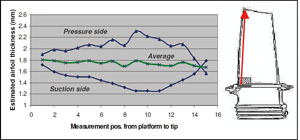

- 测量厚度范围在 0.3-3mm 的叶片厚度,即使叶片上有TBC 热障涂层(图5)

图5 第2级叶片后排气沿的叶片厚度变化,标出了相应的过厚或厚度不足(分别在压力边和吸力边),可追溯至铸造芯的更换。